La norme IEC 62443 n’a été adoptée que tardivement par certains secteurs industriels, malgré l’explosion des cyberattaques ciblant les infrastructures connectées. Les fabricants d’automates programmables fixent parfois des restrictions de compatibilité qui freinent l’intégration de nouveaux capteurs intelligents. Entre impératifs de productivité et exigences de sécurité, la chaîne de valeur industrielle se confronte à des choix technologiques qui bouleversent les pratiques établies.

Certains protocoles de communication restent incontournables, alors même que de nouveaux standards émergent chaque année. Les compétences recherchées sur le marché du travail évoluent à un rythme rarement observé dans l’histoire industrielle récente.

industrie 4.0 : de quoi parle-t-on vraiment ?

Apparu pour la première fois en Allemagne en 2011, le terme industrie 4.0 a fait florès bien au-delà de ses frontières d’origine. Il s’est décliné selon les continents et les ambitions nationales : industrie du futur sur le territoire français, Made in China 2025 du côté de Pékin, Manufacturing USA pour l’Amérique. Au cœur de toutes ces stratégies, une dynamique commune : l’irruption massive des technologies numériques dans les process industriels traditionnels.

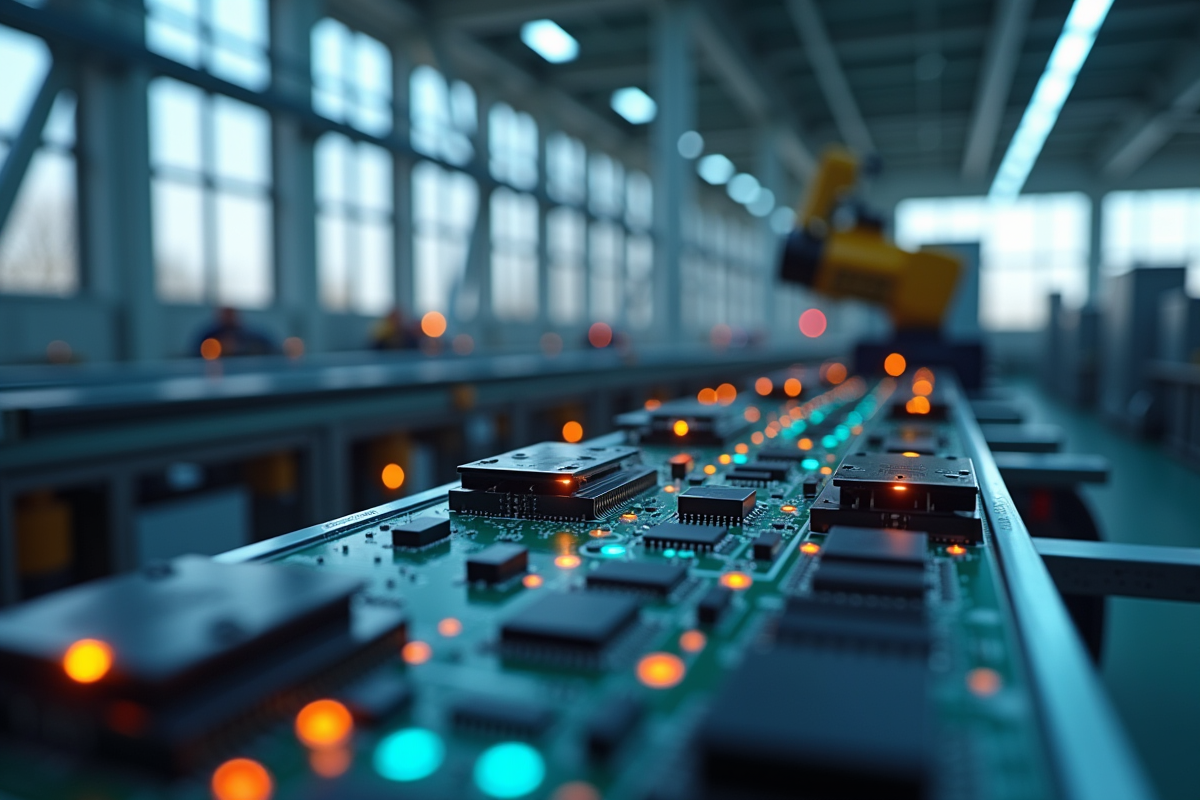

Mais il s’agit de bien plus qu’une automatisation poussée ou d’une simple robotisation. Ce paradigme s’appuie sur la numérisation complète de la chaîne de valeur, de la conception à la livraison. Capteurs connectés, échanges instantanés de données, analyses prédictives : l’usine moderne devient un éco-système intelligent, capable de s’auto-ajuster, où les machines, les logiciels et les humains dialoguent en permanence.

L’impact va bien au-delà de la simple production. Emploi, économie, société et environnement se retrouvent transformés. La France et le Japon y voient la possibilité de réimplanter des industries sur leur sol, la Chine vise un changement d’échelle technologique, tandis que l’Allemagne et les États-Unis s’appuient sur leurs propres leviers de compétitivité. Leurs stratégies diffèrent, mais la course est mondiale.

Voici quelques axes que l’industrie 4.0 met en lumière :

- Renforcement de la compétitivité et affirmation de la souveraineté industrielle

- Émergence d’une production flexible et adaptable aux besoins spécifiques

- Développement d’une collaboration active entre humains et machines

Pour réussir ce virage, les entreprises devront orchestrer l’intégration de ces technologies émergentes dans un environnement où la concurrence n’attend pas.

quelles technologies transforment nos usines aujourd’hui ?

La dynamique de l’industrie 4.0 s’appuie sur l’alliance de plusieurs innovations numériques. Les capteurs connectés, emblèmes de l’internet des objets (IoT), peuplent les ateliers et transmettent, seconde après seconde, des données vitales. Ces flux alimentent des algorithmes d’intelligence artificielle capables de détecter la moindre anomalie et d’optimiser en temps réel la production et la maintenance. L’analyse de ces volumes massifs d’informations, le fameux big data, s’opère via des plateformes cloud, rendant accessibles des puissances de calcul autrefois réservées à quelques mastodontes industriels.

Les systèmes cyber-physiques (CPS) incarnent la fusion entre machines physiques et univers numérique. Ils orchestrent la coopération entre robots, logiciels et opérateurs, donnant naissance à l’usine intelligente où la frontière entre l’humain et l’automate s’efface progressivement. L’essor de la robotique avancée et des cobots (robots collaboratifs) bouleverse les modes d’organisation, injectant précision et souplesse dans chaque geste.

Grâce à la maintenance prédictive, basée sur l’analyse des données issues des capteurs et des modèles numériques, les arrêts impromptus deviennent l’exception. Sur le terrain, la réalité augmentée et la réalité virtuelle révolutionnent la formation et l’assistance, en superposant des informations clés aux équipements ou en simulant des situations complexes. Quant à la 5G, elle promet une réactivité et une capacité de connexion qui ouvriront la porte à de nouvelles applications, toujours plus exigeantes en rapidité et en volume de données.

Parmi les innovations qui façonnent ce paysage industriel, citons :

- La fabrication additive (impression 3D) : pour une personnalisation accrue, des cycles plus courts et une logistique allégée

- La blockchain : pour garantir la traçabilité et la fiabilité des chaînes logistiques

- Les applications cloud : pour une gestion flexible, mutualisée et accessible à distance des ressources

Ces technologies, combinées, redéfinissent la notion même de performance industrielle, où la donnée, la connectivité et l’algorithmique deviennent les leviers majeurs.

articles spécialisés : quel rôle jouent-ils dans cette révolution ?

Les articles spécialisés se révèlent indispensables pour faire le lien entre l’abstraction technologique et la réalité du terrain industriel. Ils décryptent, illustrent et mettent en perspective la mise en œuvre concrète des concepts de l’industrie 4.0, là où les discours institutionnels restent souvent vagues. Ces publications ouvrent la voie à la valorisation des solutions, que ce soit pour des PME agiles ou des géants comme Siemens, Bosch ou General Electric. Elles exposent les innovations, mais aussi les obstacles et zones d’incertitudes.

Les rédacteurs s’appuient sur des exemples tangibles : la Speedfactory d’Adidas, les micro-usines de Local Motors, ou encore les modèles MaaS (Manufacturing as a Service) et RaaS (Robotique as a Service). Autant de cas qui illustrent l’évolution rapide des modèles économiques et la montée en puissance de nouveaux services, portés par des start-ups, des partenaires technologiques et des fournisseurs plus établis. Ces articles rendent ces changements compréhensibles et accessibles aux industriels en quête de solutions concrètes.

Leur force réside dans leur capacité à mettre en lumière les synergies qui émergent entre les différents acteurs, à décrypter les enjeux de la coopération homme-machine et à analyser l’impact sur chaque segment de la chaîne de valeur. Ils alimentent la réflexion stratégique, guident les décisions d’investissement et facilitent l’ajustement entre offre et demande. Pour les décideurs, ces publications offrent une vision claire de la diversité des approches, en France, en Europe, en Chine, et montrent comment chaque écosystème s’approprie la révolution numérique.

compétences à développer : comment rester dans la course ?

La révolution numérique bouscule les repères établis dans l’industrie. Les métiers se transforment, certains disparaissent, de nouveaux profils émergent avec l’irruption du big data, de l’intelligence artificielle et de la robotique sur les lignes de production. Les entreprises ne peuvent plus miser uniquement sur l’expérience passée. Accompagner le changement devient une priorité stratégique. Les opérateurs doivent apprivoiser de nouveaux outils, dialoguer avec des systèmes cyber-physiques, comprendre le fonctionnement des jumeaux numériques et s’approprier les méthodes de maintenance prédictive.

Il devient impératif de miser sur la formation continue. Le geste technique ne suffit plus : il faut aussi savoir décrypter les données, manipuler des interfaces complexes, collaborer avec des cobots. Les responsables industriels combinent aujourd’hui apprentissage en présentiel, e-learning et réalité augmentée pour permettre à chacun de monter en compétence. Les profils recherchés se diversifient : data analysts, ingénieurs spécialisés en IA, experts en cybersécurité, mais aussi techniciens polyvalents capables de naviguer entre univers physique et digital.

La gestion des données, la sécurité et la confidentialité s’imposent au cœur des préoccupations. Les usines connectées produisent des quantités inédites d’informations : il devient indispensable de savoir structurer, exploiter et sécuriser ces flux. Cette exigence accentue la fracture numérique, question de compétences mais aussi de souveraineté. Les problématiques juridiques et l’acceptabilité sociale deviennent des critères aussi déterminants que l’efficacité opérationnelle ou la rentabilité. Dans ce contexte, la France, l’Allemagne, la Chine et les États-Unis rivalisent d’ingéniosité pour attirer, former et fidéliser les talents capables de piloter la mutation de l’industrie.

Face à cette transformation, une seule certitude : ceux qui sauront apprendre, s’adapter et innover tiendront la barre, quand d’autres verront la vague numérique leur échapper.